Negli ultimi anni l’industria automobilistica ha dovuto affrontare molte sfide tecniche nel tentativo di rispettare una serie di norme industriali. Una delle più importanti di queste norme è l’LV 124, sviluppato congiuntamente da un gruppo di case automobilistiche tedesche; Daimler Benz, Audi, BMW, Volkswagen e Porsche.

La maggior parte di questi produttori ha ora sviluppato la propria versione di questo standard, tra cui Mercedes (MBN LV 124-1), BMW (GS 95024-2-1) e VW (VW 80000).

Questa complessa norma di 160 pagine copre le procedure di prova per componenti elettrici ed elettronici nei veicoli a motore passeggeri di peso inferiore a 3,5 tonnellate e comprende prove elettriche, prove meccaniche, test climatici e prove di durata.

Tra i numerosi test individuali all’interno dello standard c’è un requisito per i test di corrosione, questo elemento di LV 124 si basa su EN 60068-2-11, che viene intrapreso per testare la resistenza del componente al malfunzionamento quando esposto a un clima di nebbia salina a una temperatura elevata, a causa di cortocircuiti e correnti di perdita causate dall’ingresso di sale nel componente.

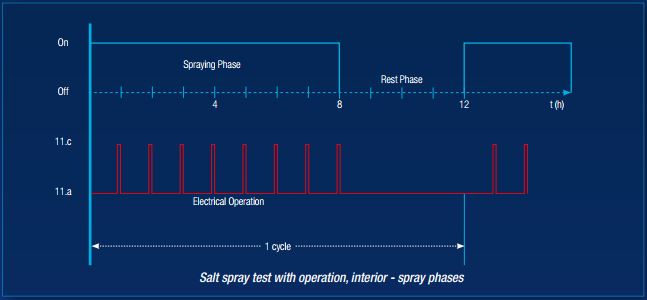

Durante la prova, i provini vengono collocati in una camera chiusa ed esposti a uno spruzzo indiretto continuo di soluzione di acqua salata neutra (da pH da 6,5 a 7,2), che cade sui provini ad una velocità da 1,0 a 2,0 ml/80 cm²/ora, in una temperatura della camera di +35C. La fase intermittente di spruzzatura del sale viene mantenuta per 8 ore seguita da un periodo di riposo di 4 ore e quindi ogni ciclo dura 12 ore.

Durante la fase di spruzzatura del sale i provini devono essere azionati elettricamente nelle condizioni “come installate” del componente (posizione dei componenti con coperture / finiture ecc.), che deve essere concordato tra il tester e l’acquirente. Se esistono diverse modalità operative del componente, esse devono essere cicliate durante il test in proporzione al tempo trascorso in tale modalità durante il funzionamento effettivo. Inoltre, se il componente contiene un circuito di raffreddamento, il refrigerante deve essere impostato sulla temperatura di prova.

Per i componenti situati sul sottoscocca del veicolo o all’interno del vano motore questo ciclo viene ripetuto 12 volte, per tutti gli altri componenti viene ripetuto solo 8 volte. Il componente testato deve funzionare correttamente prima, durante e dopo la prova, in relazione a una serie di parametri definiti, che possono includere; consumo di corrente a circuito chiuso, correnti operative, tensioni di uscita, resistenze di contatto, impedenze di ingresso e velocità del segnale (tempo di aumento e caduta).

Tutte le camere Ascott Salt Spray, Cyclic e Atmosfar sono in grado di intraprendere questo elemento di LV 124, se sono fornite dotate di una porta di ingresso per consentire al componente di essere elettricamente operativo durante la prova.