En los últimos años, la industria automotriz se ha enfrentado a muchos desafíos técnicos al intentar cumplir con una serie de normas industriales. Una de las normas más importantes es LV 124, que fue desarrollado conjuntamente por un grupo de fabricantes de automóviles alemanes; Daimler Benz, Audi, BMW, Volkswagen y Porsche.

La mayoría de estos fabricantes han desarrollado su propia versión de este estándar, que incluyen Mercedes (MBN LV 124-1), BMW (GS 95024-2-1) y VW (VW 80000).

Este complejo estándar de 160 páginas cubre los procedimientos de prueba para componentes eléctricos y electrónicos en vehículos de motor de pasajeros que pesan menos de 3,5 toneladas, e incluye pruebas eléctricas, pruebas mecánicas, pruebas climáticas y pruebas de vida útil.

Entre las muchas pruebas individuales dentro de la norma se encuentra un requisito para las pruebas de corrosión, este elemento de LV 124 se basa en EN 60068-2-11, que se lleva a cabo para probar la resistencia del componente a mal funcionamiento cuando se expone a un clima de pulverización de sal a una temperatura elevada, debido a cortocircuitos y corrientes de fuga causadas por la entrada de sal en el componente.

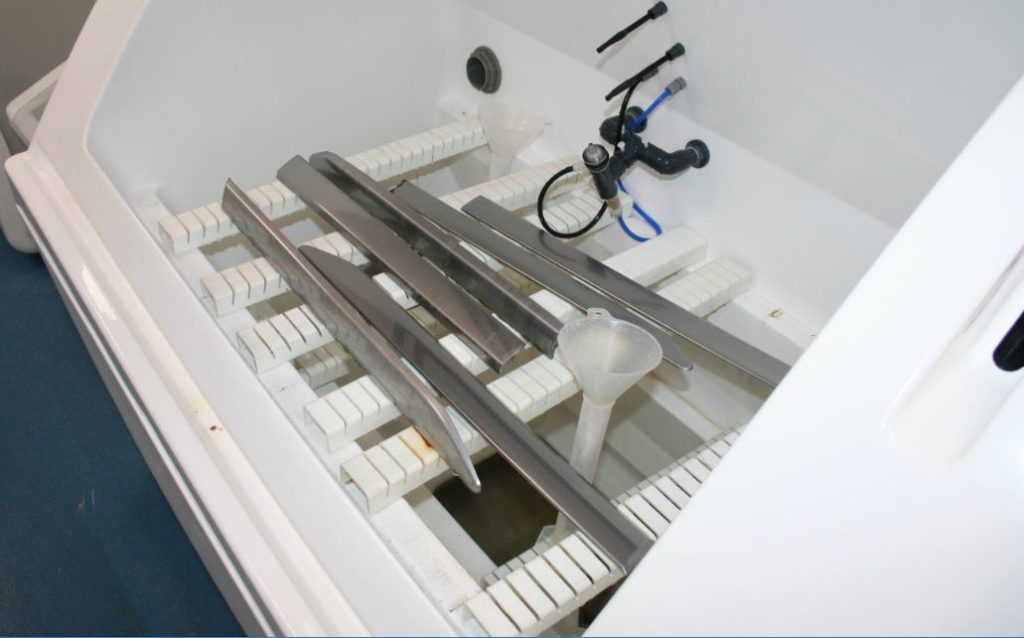

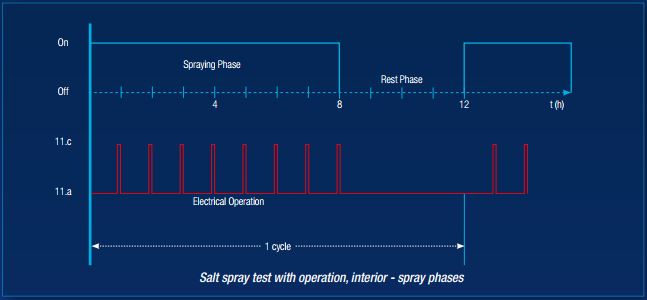

Durante el ensayo, las muestras se colocan en una cámara cerrada y se exponen a una pulverización indirecta continua de solución de agua salada neutra (pH 6,5 a 7,2), que cae sobre los especímenes a una velocidad de 1,0 a 2,0ml/80cm2/hora, a una temperatura de cámara de +35C. La fase intermitente de pulverización de sal se mantiene durante 8 horas seguida de un período de descanso de 4 horas, y por lo tanto cada ciclo dura 12 horas.

Durante la fase de pulverización de sal, las muestras deben ser operadas eléctricamente bajo las condiciones «tal y instaladas» del componente (la posición de los componentes con cubiertas / recortes, etc.), que debe acordarse entre el probador y el comprador. Si hay varios modos de funcionamiento del componente, deben ser ciclos durante la prueba en proporción al tiempo empleado en ese modo durante el funcionamiento real. Además, si el componente contiene un circuito de refrigerante, el refrigerante debe ajustarse a la temperatura de prueba.

Para los componentes situados en la parte inferior del vehículo o dentro del compartimiento del motor este ciclo se repite 12 veces, para todos los demás componentes se repite sólo 8 veces. El componente probado debe funcionar correctamente antes, durante y después de la prueba, en relación con una serie de parámetros definidos, que pueden incluir; consumo de corriente de circuito cerrado, corrientes de funcionamiento, voltajes de salida, resistencias de contacto, impedancias de entrada y velocidades de señal (tiempo de subida y caída).

Todas las cámaras Ascott Salt Spray, Cyclic y Atmosfar pueden llevar a cabo este elemento de LV 124, si se suministran equipados con un puerto de entrada para permitir que el componente sea operativo eléctricamente durante la prueba.